Blog

KALİTE VERİ TOPLAMA ve STANDART İŞ TALİMATLARINİSAN 2014

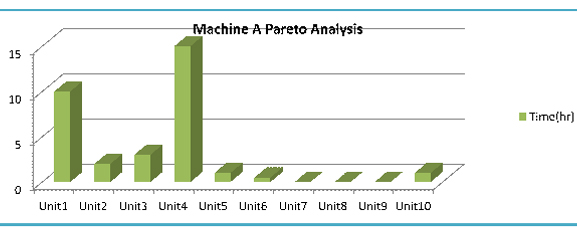

Firmalarda iyileştirme ve geliştirme yapılırken mevcut durumun tespit edilmesinde, verilere ve istatistiki bilgilere ihtiyaç vardır. Bu bilgiler neden gereklidir? Bir makine veya proses düşünün ve bu makine veya proses 10 üniteden(adımdan) meydana gelmiş olsun. Bu makinenin-prosesin hangi ünitesinde daha fazla arıza –duruş meydana geldiğini anlamak ve bunu iyileştirmek ve geliştirmek için verilere ihtiyacımız olacaktır. İyileştirmeye ve geliştirmeye en büyük problemden başlanırsa iyileştirme ve geliştirmede o denli büyük olacaktır. Burada amaç makinenin-prosesin tüm duruş(arıza) nedenlerini çözmek ve gidermek olsa da en büyük problemi gidermek her zaman için bize büyük bir avantaj sağlayacaktır. Yine iyileştirmenin, geliştirmenin olup olmadığını veya ne kadar olduğunu ölçebilmemiz için, hedefler koyabilmemiz için, mevcut ve daha önceki verilerine ihtiyacımız vardır.

Veri ve istatistiki bilgiye sahip olmak yapacağımız iyileştirme geliştirme faaliyetlerinde ne denli önemli ise bu toplanılan verilerin doğruluğu ve kalitesi de o denli önemlidir. Verilerin kalitesi, verilerin doğruluğuna ek olarak zaman faktörünü ve standart çalışmayı da kapsamaktadır. Anında standart veri, bilgi almak bu bilgilere göre değerlendirme yapmak, iyileştirme geliştirme faaliyetlerimize hız kazandıracaktır. Ayni zamanda doğru problemleri ele alıp çözdüğümüzden, çözümün etkisi de o kadar büyük olacaktır.

Peki, işletmelerimizde kalite verileri nasıl oluşturabiliriz? Kaliteli veri oluşturma ve bu bilgilerin toplanması iki aşamalı bir işlemler bütünüdür. Öncelikle Standart İş Talimatı-Prosedürlerine (SOP- Standard Operating Prosedure) oluşturmamız gerekmektedir. Standart çalışma (iş) talimatları bir işletmedeki prosesi ve bu prosesin her bir adımının nasıl, ne zaman, kim/kimler, ne şekilde vb. yapılacağını açıkça tarif eden dokümanlardır. Bir işletmede yapılan her işin belli bir standartta olması ve bu standart işinde herkes tarafından ayni şekilde yapılması gerekir. Eğer iki farklı operatör makinanın a ayarını (a iş değiştirme) işini farklı yollar izleyerek yaparsa, doğal olarak bu iş için harcanacak zamanlar da farklı olacaktır. İnsana bağlı işlerde her ne kadar bu değişimi yok edemezsek bile standart iş talimatları ile minimize etmemiz mümkün olmaktadır. İnsanlar standart iş talimatına bağlı çalışsalar dahi kişisel farklılıklardan kaynaklanan(yavaş çalışma, aşırı dikkat gösterme vb. )farklılıklardan küçük de olsa bir farklılıklar oluşacaktır. Standart iş talimatı olmadan bu farklılıklar operatörden operatöre %20-%50 seviyelerine çıkarken SOP ve eğitilen operatörlerde %3-5 gibi daha küçük farklılıklar olmaktadır. Bu küçük farklar takip edilip düzeltmeler yapıldığında değerlerde sürekli sıfıra doğru iyileşeme görülecektir. Kısacası delta farklılık SOP uygulamalarında çok daha az gerçekleşmektedir. SOP’ler sadece üretim verimliliğine katkı sağlayan dokümanlar değil ayni zamanda ürün kalitesi ve iş güvenliğini de kontrol altında tutmamıza yarayan dokümanlardır.

SOP oluştururken dikkat etmemiz gereken hususları şu şekilde sıralayabiliriz.

- SOP’ler o işi yapan kişi/kişiler tarafından ortak bir görüş ve işbirliği içerisinde oluşturmalıdır. Bir makineyi kullanan 3 kişi varsa bu makine ile ilgili SOP bu üç kişi ve en fazla bir üst usta, vardiya amiri vb. tarafından yapılmalıdır.

- SOP de adım adım tanımlamalar yapılmalıdır.

- Mümkün olabilecek en basit dille ve kısa cümlelerle herkesin anlayabileceği şekilde yazılmalıdır.

- SOP ‘ler fotoğraf ve resimlerle görsel olarak desteklenmelidir. (önce-sonra uygulaması, doğru- yanlış uygulaması vb.)

- SOP çok uzun metinler ve küçük puntolar şeklinde değil, her bir iş(SOP) 5-10 adımlı büyük puntolarla tarif edilmelidir.

- Çok basit ve anlaşılabilir olmalıdır. Standart iş talimatları uygulayıcılar operatörler ve süpervizörler tarafından oluşturulurken, mühendisler ve yöneticiler tarafından sadece olabildiğince basit yapılabilmesi için uyarılar yapılmalıdır. Bunun dışında direk SOP ler bölüm yöneticileri ve daha üst yöneticiler tarafından hazırlanmamalıdır. Eğer hazırlanırsa bu SOP’ lerin işletme içerisinde uygulanma süreçlerinde sıkıntılar yaşanabilir. SOP uygulaması ya gerçekleşmez ya da gerçekleşmesi uygulanması çok uzun süre alır.

- İşletmelerde SOP için yaptığını yaz, yazdığını yap ve sürekli basitleştir anlayışı geliştirilmelidir.

Yalın Yönetim sisteminin olmazsa olmazı (SOP) Standart İş Talimatlarıdır. İşletme içerisinde sadece üretimde değil, tüm operasyonel süreçler için SOP’lerin oluşturulması gerekmektedir. Standart iş talimatları (SOP) yalın yönetim değişim dönüşüm süreçlerinde kaliteli veri toplama işlemlerinin önemli bir gereğidir.

Birçok işletmede üretim proseslerinden veri toplama ve biriktirme arşivleme yönetimi ile istatistiki bilgi sahibi olma klasik yöntemlerle çalışan operatörlere bağlı bir işlemdir. Bu durumda bilginin kayıt edilmesi kişiden kişiye farklılıklar göstermektedir. Bazı çalışanlar yaptığı her işin adımını iş bitiminde kayıt ederler. Bazı çalışanlar ise bunu küçük bir not defterine küçük notlar alarak vardiya sonunda, bazıları ise vardiya sonunda aklında hangi bilgiler varsa onu kayıt ederler. Bazı işletmelerde ise toplanan bu veriler ortak ve resmi server a raportörler tarafından kayıt edilir, aktarılır.

Klasik yöntemlerle yapılan bu veri toplama işleri birçok çalışana bağlı bir çalışma olduğundan üretim zamanı – duruş zamanı- ayar zamanı –ve planlı duruşlardan oluşan zamanlar birbiri içerisine girmekte hatalı kayıtlar yapılmaktadır. Bu hatalar farklı çalışanların farklı dikkat ve çalışmalarından kaynaklanmaktadır. Hatta duruş zamanı içerisinde bir makinede meydana gelen üç değişik arızanın süreleri de birbiriyle karışabilmektedir. Bu durumda gerçek arıza sürelerine, ayar sürelerine, çalışma hızlarına dolayısıyla problemlere ulaşabilmemiz her zaman mümkün olmayabilir. İşlem sayısı ve bu işlemleri yapan operatör sayısı ne kadar fazla ise bu verilerde doğru bilgilerden sapmalar o kadar yüksek olabilmektedir.

Tüm bu problemleri ortadan kaldırmak için yalın üretim ve yönetim sistemlerinde bu şekildeki klasik veri toplama sistemleri artık yer almamaktadır. Bunların yerine insana daha az bağlı olan ve sınırlayıcılar içeren otomatik bilgi toplama sistemleri kullanılmaktadır. Bu sistemlere kısaca otomatik veri toplama sistemleri ( DAS -Data Automation Systems) ve/veya kaliteli veri toplama sistemleri ( QUDACO - Quality Data Collection ) diyoruz. Bu sistemler mümkün olduğunca insandan bağımsız çalışan sistemlerdir. İşletmelerdeki proseslerdeki makineler üzerine monte edilen algılayıcılar, scanner okuyucular, PLC’ lerden ve PC’lerden oluşmaktadır. İnternet ağ bağlantısı ile makinaların, proseslerin durumlarını uzaktan izleme olanağı vermektedir. Üretim zamanı- ayar zamanı –duruş zamanı ve planlı duruşlar birbirinden kesin olarak ayrılabilmektedir. Sistemin bu noktada hata verme ihtimali çok düşüktür. Duruş zamanı içerisindeki duruşlar ise makine yapısına bağlı olarak bazı makinelerde %100 bazı makinelerde ise bir miktar manuel girişler gerektirmektedir. Her durumda DAS ve /veya QUDACO sistemleriyle veri toplama işlemleri, klasik veri toplama sistemlerine göre kıyaslama yapılamayacak kadar daha kalitelidir. DAS ve QUDACO sistemlerinin en önemli özelliği ise bu sistemlerden anında durum raporu alına biliniyor olmasıdır.

Üretim işletmelerinde belli zamandaki toplam üretim miktarının, üretilen ürünün maliyeti üzerindeki etkisi çok büyüktür. Bir örnek verecek olursak, işletmede 120 birim/ay üretim maliyetiyle 40 makine üreten bir firma diğer bir ayda iyileştirme yapıldıktan sonra ayni maliyetle 60 makine üretecek olursa üretim maliyetleri 3birim/ makinadan, 2 birim / makinaya düşecektir.

Yalın Üretim & Yalın Yönetim dönüşüm süreçlerinde yapılacak olan iyileştirme ve geliştirme faaliyetlerinde üretim zamanının iyileştirilmesi yani birim zamanda üretilen ürünün artırılması üretim maliyetlerini düşürecektir. Bu iyileştirme ve geliştirmeleri sağlamak için problemlerin analizinde ve çözümlerinde en önemli gerekliliğin kaliteli veri olduğunu bilmemiz gerekmektedir.

kredi Toplama ve Standart İş Talimatları

Nisan 2014

Firmalarda iyileştirme ve geliştirme yapılırken mevcut durumun tespit edilmesinde, verilere ve istatistiki bilgile . .Devamını Oku»